Acolo unde manufactura ține în frâu un univers al luxului

Nigel conduce relaxat Mulsanne-ul cu ampatament lung în timp ce eu, ca un tactician, aleg foarte meticulos locurile în care îmi poziționez membrele. Concomitent, în mintea mea, tai cu o linie groasă un rând întreg de pe lista cu “lucruri de făcut în viața asta”.

Nu se întâmplă zilnic să fii plimbat într-un Bentley Mulsanne și dacă stau bine să mă gândesc, nu se întâmplă nici într-o viață de om.

Acesta este preludiul unei vizite la fabrica din Crewe, realizată prin generozitatea celor de la Bentley.

Producția de mașini în Crewe a început în 1946, după al Doilea Război Mondial. Dar fabrica din Pyms Lane dăinuie din 1938, când a fost ridicată cu alt scop: britanicii aveau nevoie ca de aer de motoarele de avion Rolls-Royce Merlin. Și le-au primit. 26,065, ca să fim exacți.

Dacă lăsăm negura vremurilor în spate și ne poziționăm în 1998, asistăm la achiziționarea Bentley de către grupul Volkswagen, tranzacție urmată imediat de o investiție de un miliard de lire sterline pentru modernizarea și reutilarea uzinei din Crewe.

Astăzi, aici lucrează peste 4.000 de angajați, iar Bentley oferă oportunități de practică pentru 150 de elevi din zona Crewe.

Reunit cu grupul de jurnaliști din Europa, fac cunoștință cu al doilea Nigel al zilei. Nigel Lofkin, în prezent customer host în cadrul uzinei Bentley din Crewe, face parte din companie de 38 de ani. Fratele său, de 40. O cutumă foarte bine cimentată în fabrica din Crewe – dacă bunicul tău a lucrat aici, atunci și tatăl tău a lucrat aici. Și este foarte probabil ca și tu să lucrezi aici.

Nigel știe de-a fir a păr tot ce este de știut despre Bentley, dar sunt dispus să pariez că știe și numele mic al fiecărui angajat din fabrică, după felul în care răspunde nonșalant la “Salut, Nigel!” cu “Salut, Alex!”, “Neața, Dave!”, sau “Totul bine, John?”.

“Abia atunci când clienții vin aici încep să realizeze de ce dau banii pe un Bentley. Da, pentru că sunt scumpe, desigur, dar și pentru că sunt asamblate manual, iar așa pot înțelege în ce constă valoarea. Nu costul. Valoarea. E o diferență mare între cele două”.

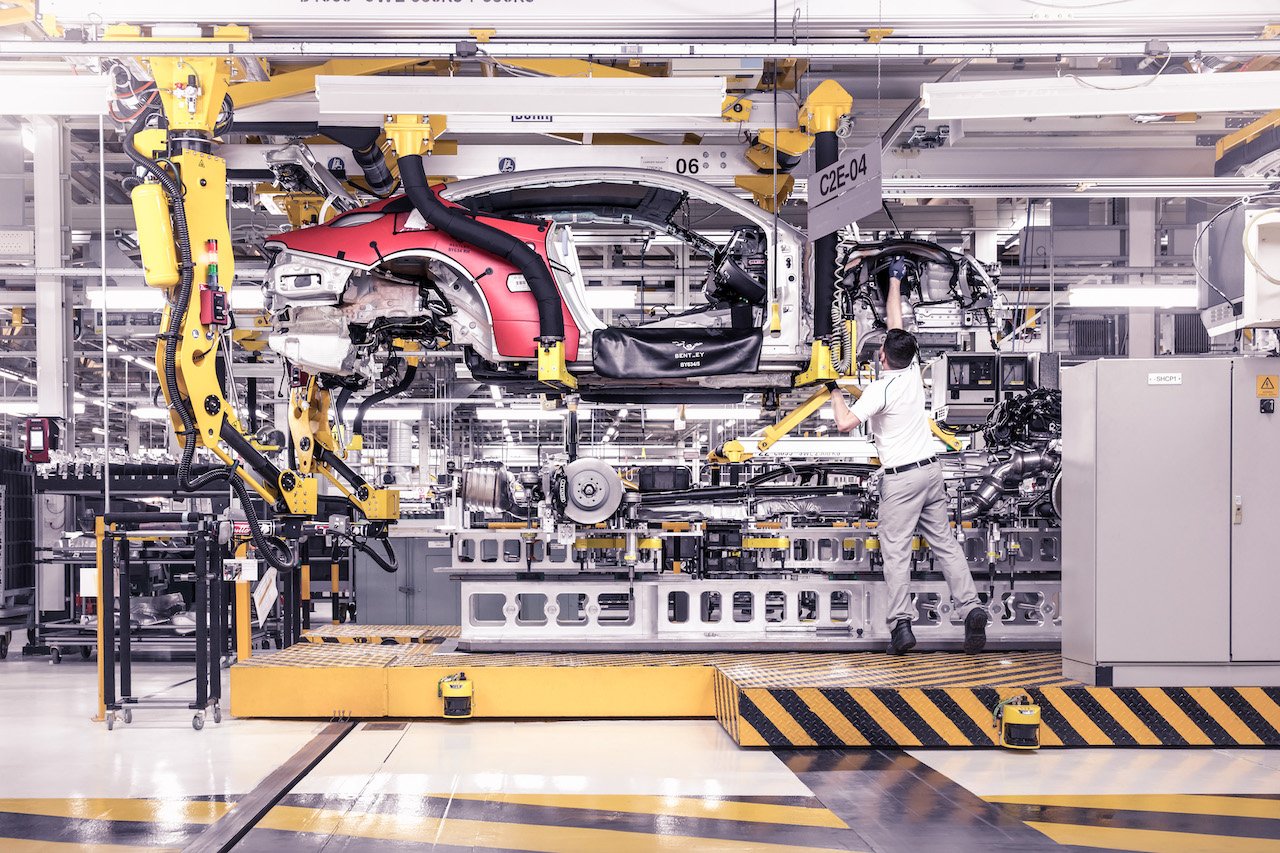

Grupul Volkswagen a adus în Crewe o cascadă de soluții moderne de producție, în special pentru Bentayga, însă fără a ciunti din măiestria asamblării manuale regăsită în fiecare model Bentley. Noua tehnologie aduce, într-adevăr, mai multă eficiență unor metode perfecționate de Bentley.

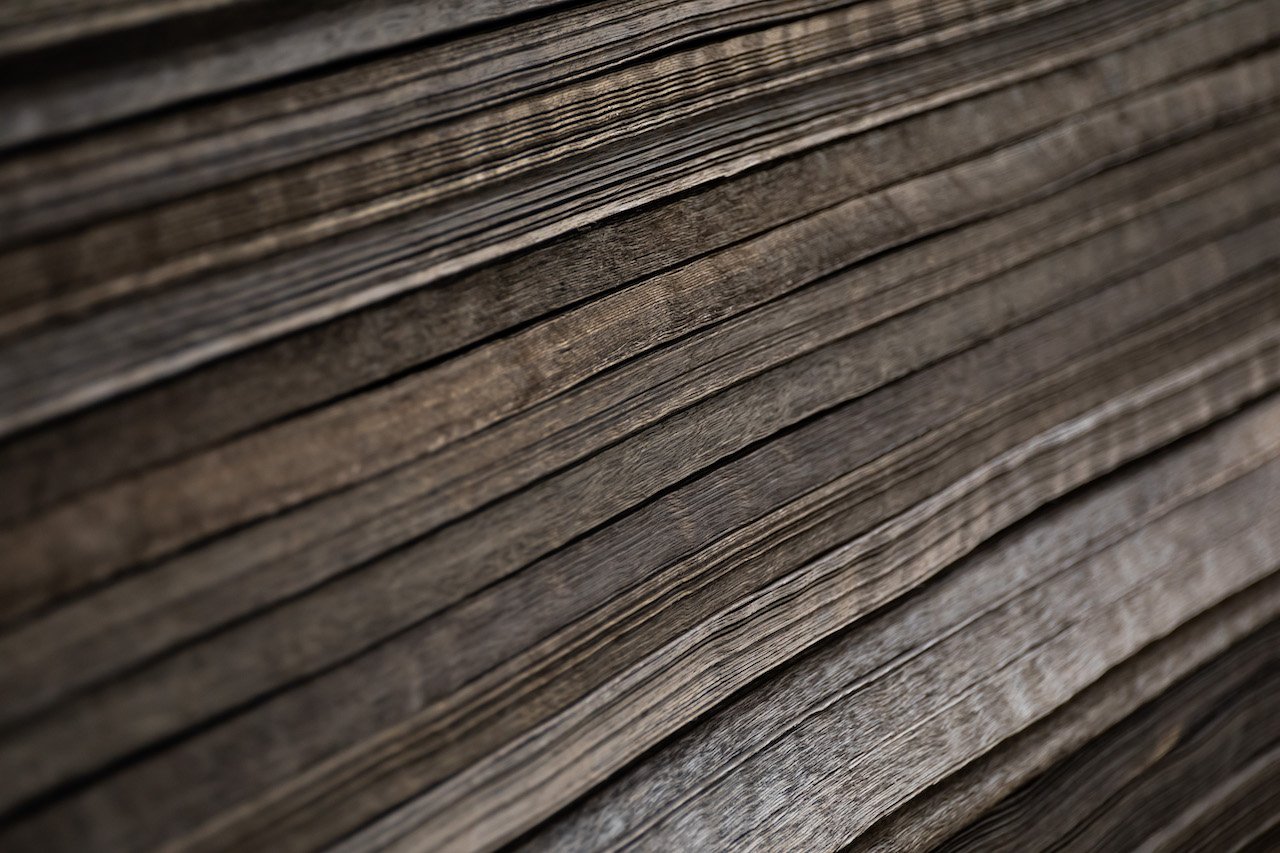

Probabil cea mai spectaculos, minuțios și pretențios proces din sutele care se derulează în fabrica Bentley din Crewe este prelucrarea până la perfecțiune a furnirului care decorează la interior fiecare model Bentley.

Fiecare piesă de furnir își începe viața ca un mulaj din aluminiu decorat cu Tulipwood, un lemn exotic întâlnit în estul Americii de Nord și în unele zone din China, care totodată este foarte prelucrabil și rezistă bine la temperaturi ridicate. Peste acesta urmează stratul final, acel furnir decorativ de mare calitate care este presat în anumite condiții de temperatură și presiune.

Fiecare model are alocate 24 de foi de furnir – 17 se vor regăsi la interior, iar restul de 7 sunt păstrate ca rezervă, în eventualitatea unor deteriorări. Furnirul este apoi lustruit manual până când capătă luciul dorit, apoi este acoperit cu cinci straturi de lac – câte un strat la fiecare 20 de minute.

Urmează patru ore în care lemnul este încălzit, după care încă o sesiune de lustruire.

Inspecția finală are ca scop identificarea eventualelor zone difuze de pe suprafața lemnului, iar dacă este cazul, acestea sunt marcate cu alb și corectate. Fiecare bucată de furnir trece prin acest proces până când este scoasă la iveală acea strălucire de oglindă.

“Oricine poate să citească despre Bentley sau să vorbească în showroom cu consilierii noștri, dar numai în fabrică poți mirosi lemnul sau pielea și să experimentezi astfel ceva ce n-ai mai simțit vreodată”.

Încerc să-mi calculez cu grijă fiecare pas pe podeaua imaculată. Cred că doar la NASA mai au așa podele, de pe care poți servi micul dejun fără farfurie și fără să-ți faci griji că vei lua Helicobater pylori. Ajungem în sala de depozitare a furnirului, pe care Bentley o numește Trezoreria (The Treasury).

Primul lucru care te trezește aici este mirosul. Deși este greu să-ți dai seama de textura furnirului așezat în stive pentru că nu poți vedea mare lucru iar atingerea acestuia iese din discuție, poți, în schimb, să simți diferența de aromă de la o stivă la alta, în funcție de lemnul prezent acolo.

Trezoreria poate depozita în jur de 113 tone de furnir atunci când stivele sunt pline până la tavan. Lemnul stă aici trei săptămâni, iar Bentley are nevoie de încă 15 zile pentru a prelucra manual furnirul. Deci, pentru fiecare model produs de Bentley, este nevoie de cinci săptămâni, în medie, pentru ca lemnul prezent la interior să ajungă la forma finală dorită.

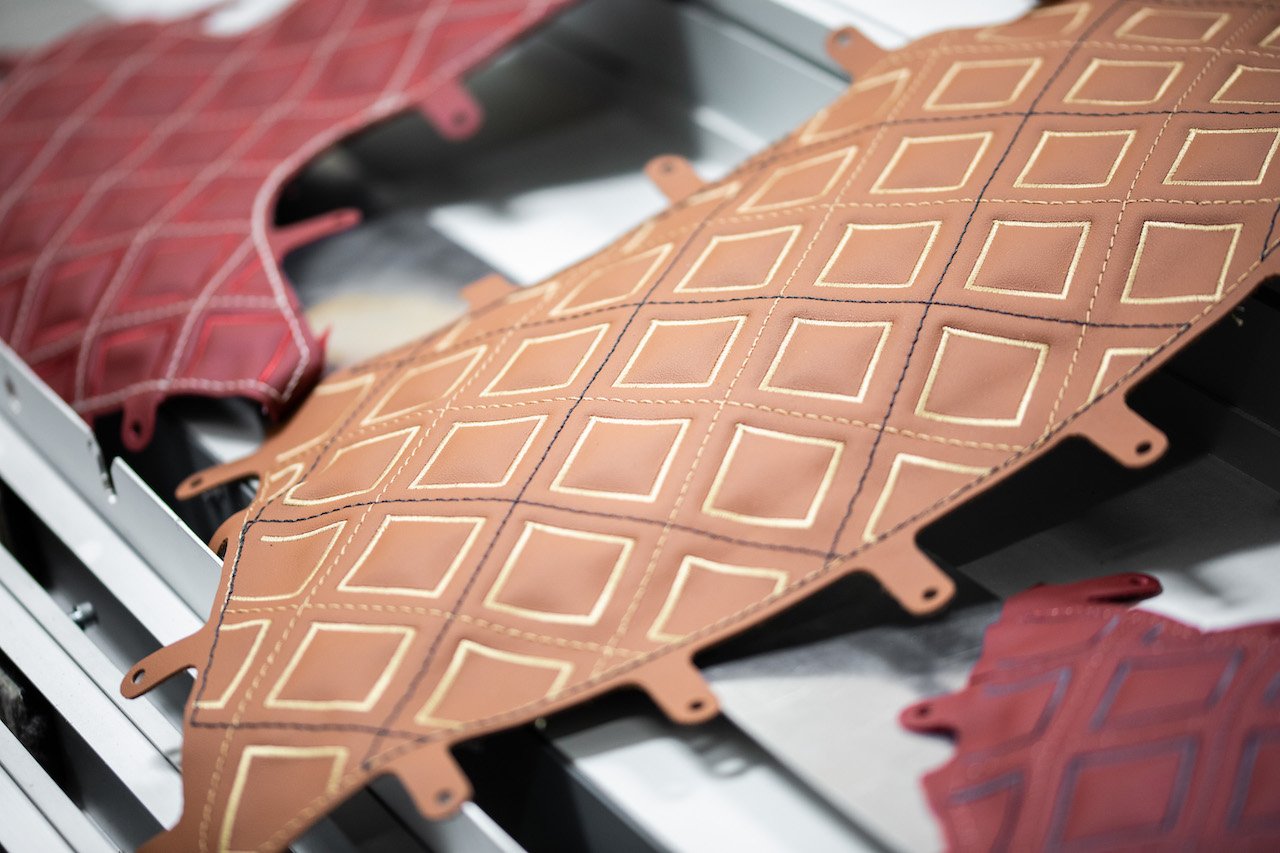

Fiecare centimetru pătrat de piele care ajunge în Mulsanne, Bentayga sau Continental GT provine de la tauri crescuți în Scandinavia și Germania, unde pasc la altitudini mari – astfel se limitează numărul de înțepături de insecte și deci probabilitatea apariției de imperfecțiuni.

Bentley spune că optează pentru piele de taur pentru că cea de vită este prea elastică, iar animalele sunt ținute în țarcuri care nu folosesc sârmă ghimpată, din nou, pentru ca pielea să fie în cea mai bună stare posibilă.

Este nevoie de aproximativ 9 sau 10 piei pentru un Continental GT, 13 sau 14 pentru Bentayga și Flying Spur și cel puțin 16-17 pentru Mulsanne.

Și fix când credeam că experiența olfactivă va lua sfârșit, trecem în atelierul de pielărie unde materia primă este verificată și tăiată minuțios. Și aici primim mai multe informații despre cum se prelucrează fiecare piele în parte.

“Cele mai bune piei din punct de vedere calitativ se regăsesc de o parte și de alta a coloanei vertebrale, deci în zona abdominală. Pielea de pe gâtul taurilor poate fi folosită, pentru că textura este plăcută, la marginile covorașelor sau pentru diverse tivuri, sau în locuri unde nu va fi la vedere. Dar avem nevoie de cele mai bune piei pentru scaune și plafon”.

Bentley se mândrește și cu cereri excentrice din partea clienților. Un astfel de client, de exemplu, a cerut flăcări pe lateralele noului său Bentley. Bentley a refuzat să îi facă pe plac, dar respectivul client a cumpărat mașina și a mers în altă parte pentru flăcări, însă răspunsul negativ din partea celor de la Bentley a venit pentru că intervenția “nu ar fi fost potrivită pentru mașină”.

“Trebuie să fim foarte atenți pentru că brandul este un concept foarte sensibil, deci este important pentru noi ca fiecare client să știe că suntem un brand cu tradiție, care asamblează manual mașini pe care oricine își dorește să le conducă. Fiecare model Bentley se bazează pe trei valori – lux, putere și caracter practic. Acestea sunt mesajele-cheie pe care le transmitem de ani și ani”.

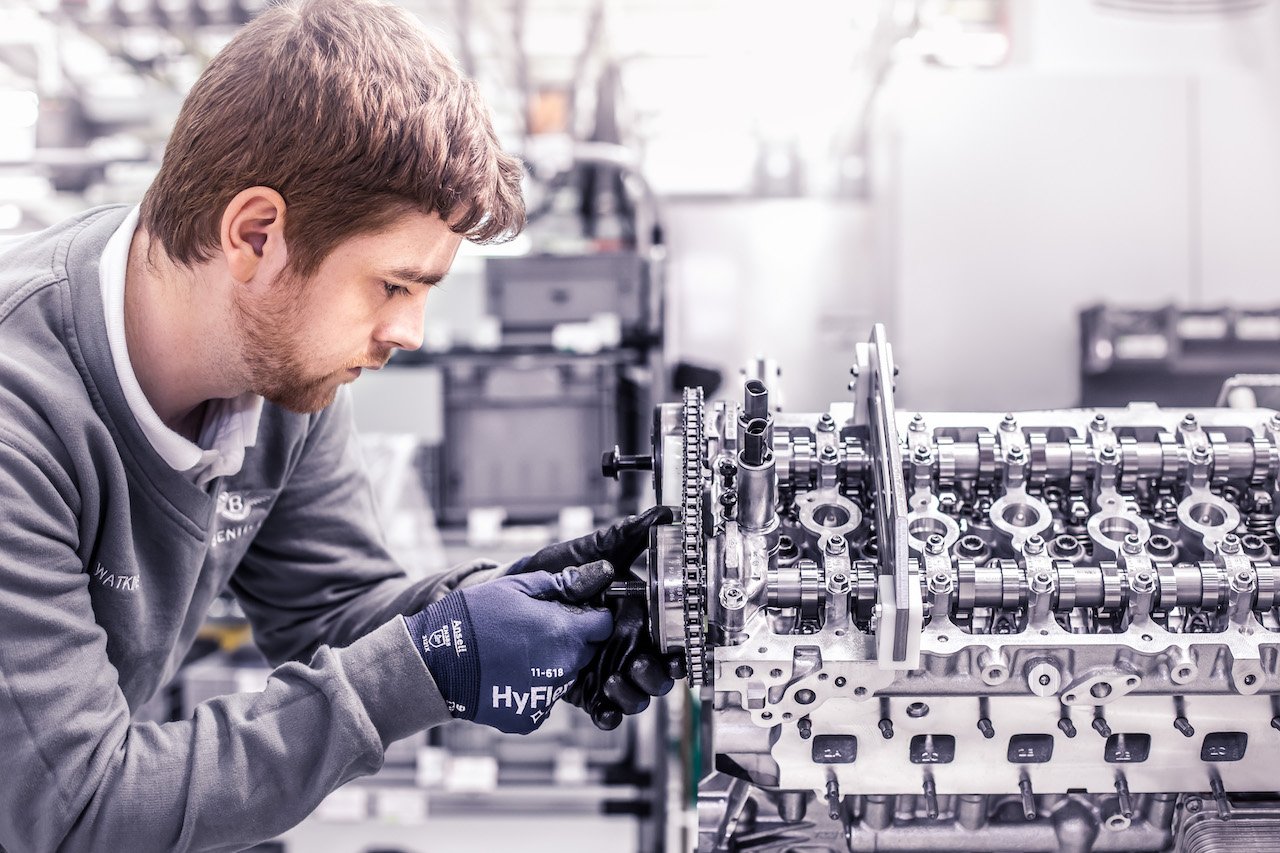

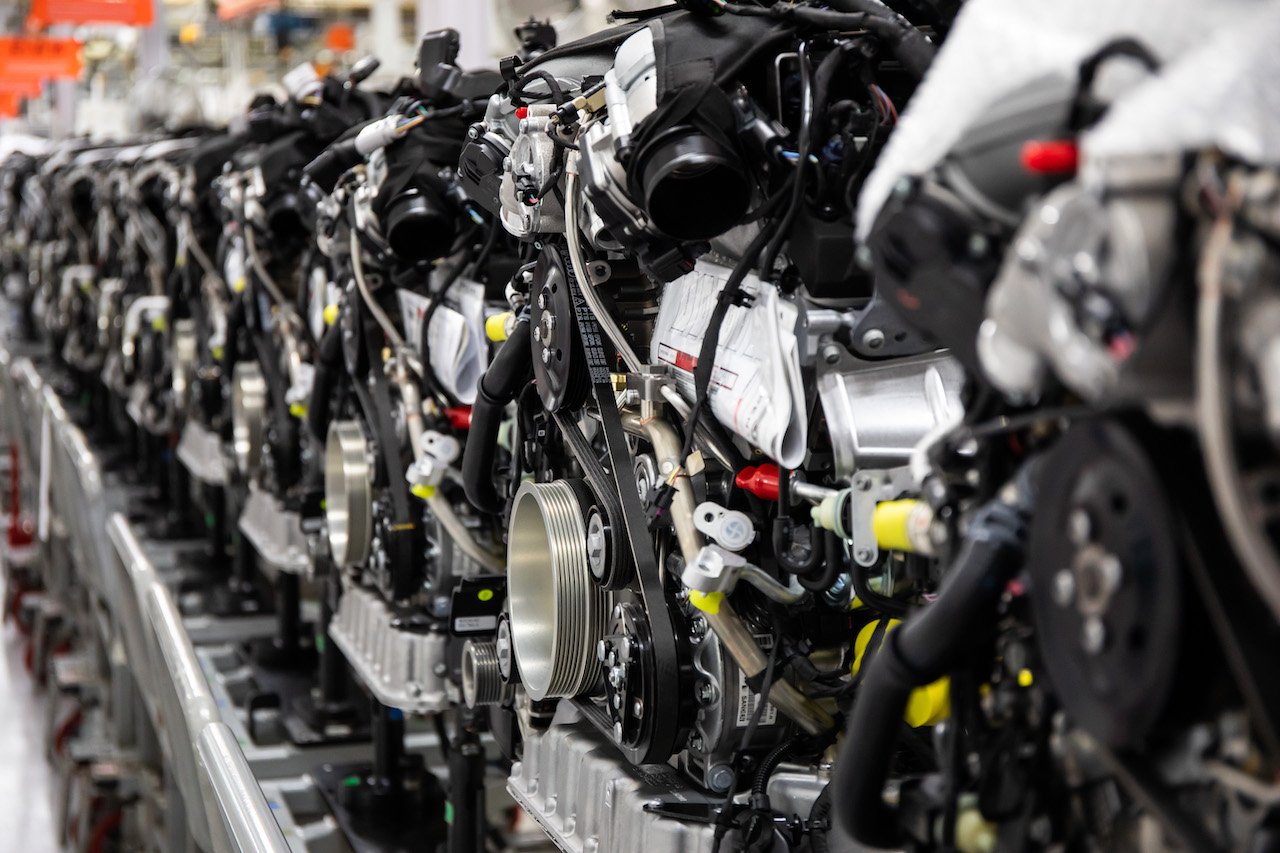

Există și zone zgomotoase în fabrica Bentley din Crewe. Nu multe, dar există. Probabil cea mai vocală este cea în care se realizează comuniunea dintre motorul W12 și transmisie – este nevoie de 36 de puncte de legătură pentru a uni cele două componente.

Totodată, este nevoie de 30 de oameni și un total de 13,5 ore pentru a construi un singur motor W12. După asamblare, motorul este supus timp de patru minute unui test la temperaturi scăzute, urmat de un test la temperatură înaltă, care durează 22 de minute. Fiecare motor trebuie să treacă aceste două teste, fără niciun fel de excepție. În cazul în care sunt identificate erori sau defecte (Bentley spune că doar 2% din motoarele testate au probleme, iar acestea sunt minore și relativ simplu de rezolvat), motorul este verificat din nou și reparat.

Un al treilea test, cel de calitate, are loc săptămânal, când un W12 este ales aleatoriu și turat la maxim, non-stop, vreme de 8 ore. Acesta, în schimb, nu va ajunge în niciun model Bentley chiar dacă trece cu brio testul, ci va fi casat.

Bentley Continental GT stă o zi și jumătate pe linia de producție și trebuie să treacă prin 62 de stații înainte să primească undă verde pentru teste și inspecția finală. Linia de producție pentru Bentayga are 47 de stații, pe care SUV-ul le parcurge în două zile.

La plecare, realizez că această vizită m-a lăsat cu foarte multe idei de procesat. Fabrica Bentley din Crewe e mai puțin despre roboți și mai mult despre tradiție, familie și suflet, dar și despre felul în care tehnologia poate eficientiza non-invaziv activitatea uzinei.

Într-un fel, încep să cred că a conduce un Bentley nu se rezumă la a roti volanul sau la apăsarea unor pedale. De fapt, experiența e mai degrabă legată de a interacționa – vizual, olfactiv și prin atingere – cu elemente cu care alții au interacționat înaintea ta, pentru ca la momentul potrivit, tu să primești cea mai bună versiune a acelor elemente.

CITEȘTE MAI MULTE: Am condus noul Bentley Continental GT